Продукция

-

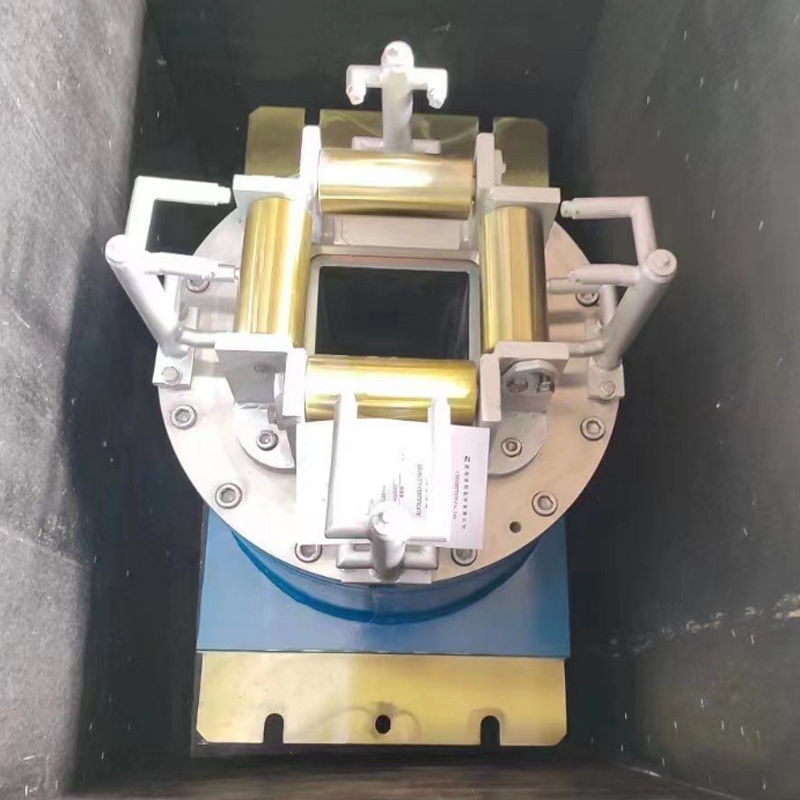

Электродный рычаг с медной оболочкой

-

Резервуар для шлака

-

Индукционная печь

-

Силикомарганцевая печь

-

УСТАНОВКА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ FTP

-

Вертикальный токарный станок

-

Печь для низкоуглеродистого феррохрома

-

Стальной поворотный станок

-

Водяное охлаждаемое копьё

-

Система дозирования

-

Печь ЭШП

-

Крыша печи для рафинирования ковшей

-

Вакуумно-кислородное обезуглероживание

-

Корундовая печь

-

Кабель с водяным охлаждением

-

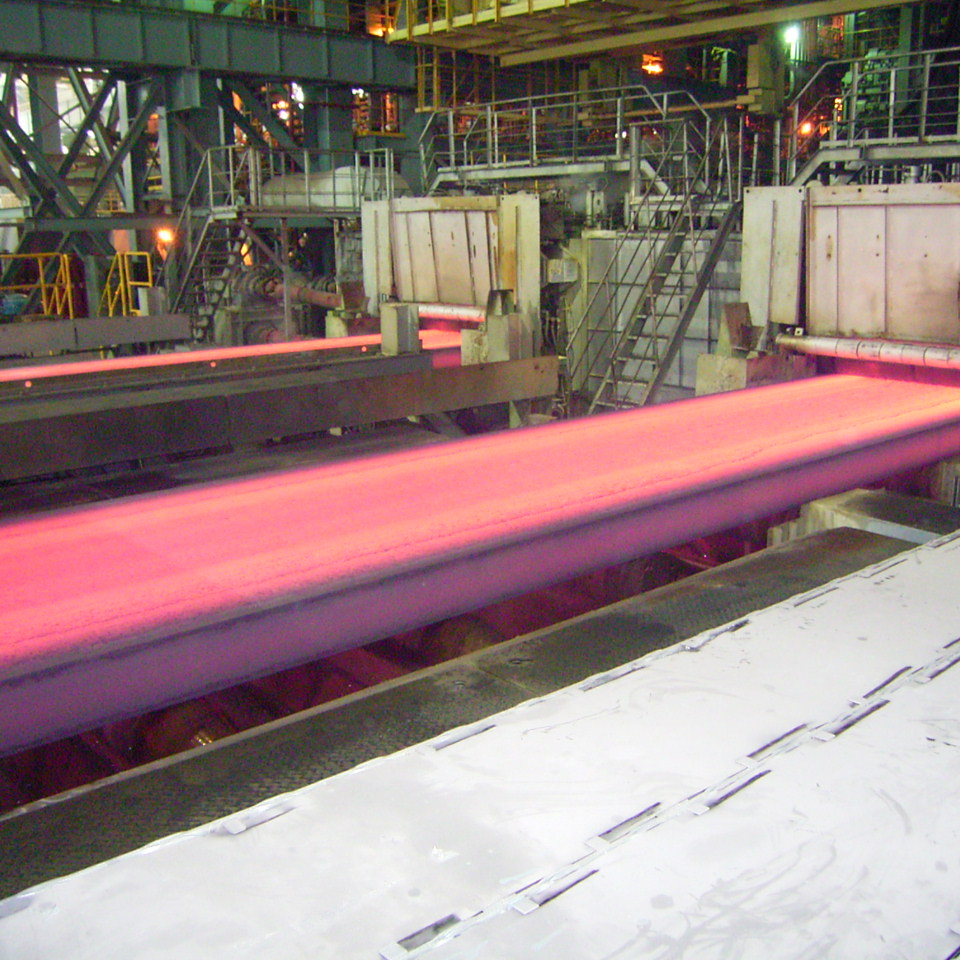

Машина непрерывной разливки

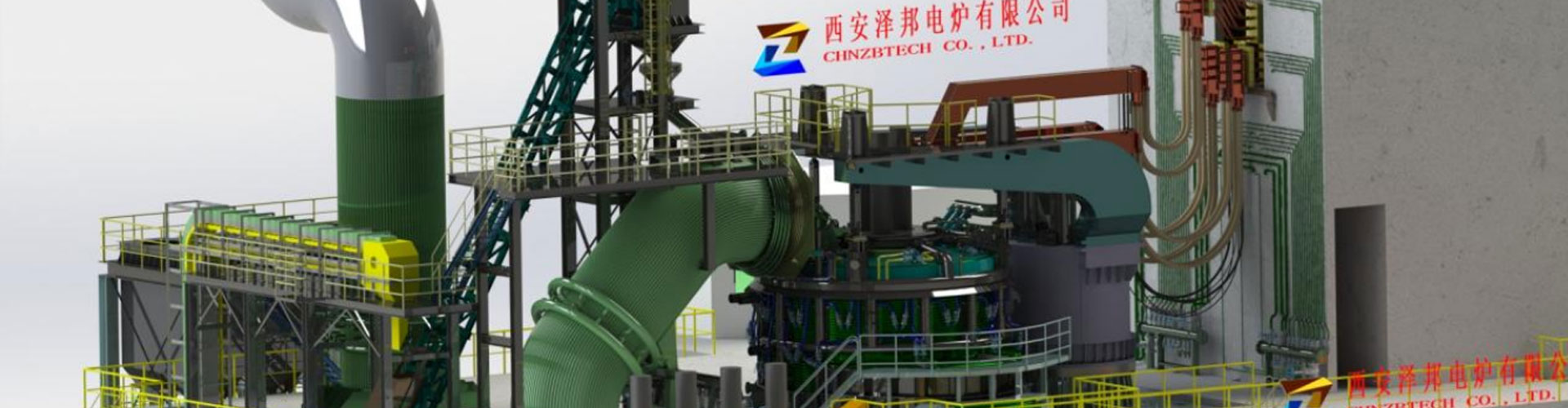

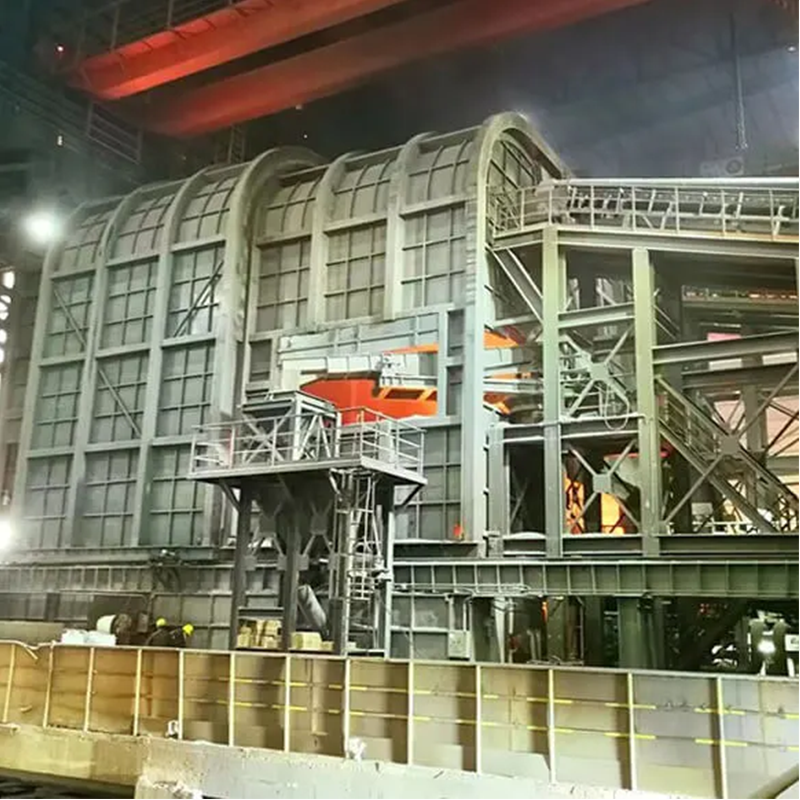

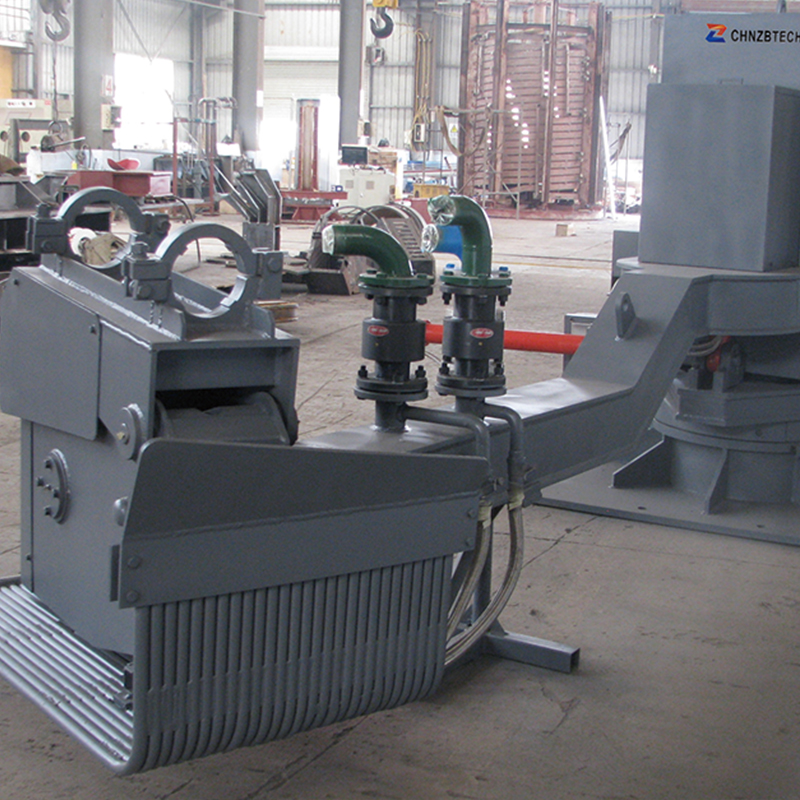

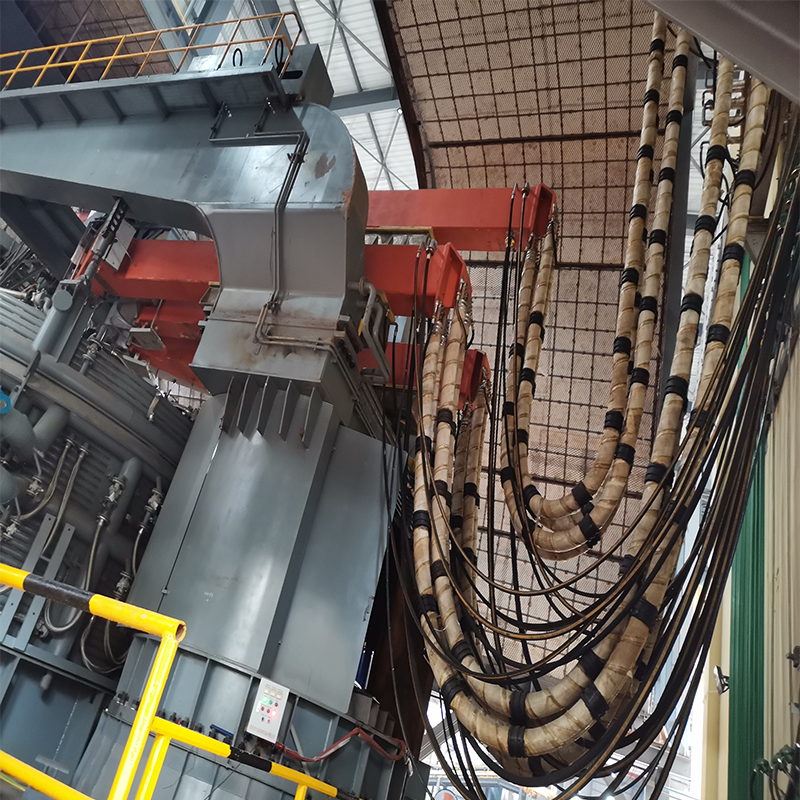

Свод электродуговой печи

Бренд CHNZBTECH

1. Длительный срок службы, конкурентоспособные цены и сервис,

2.Индивидуальный дизайн, изготовление и материалы по стандартам iso, DIN, GB, ASTM;

3.Предоставляемые инспекционные услуги SGS, INTERTEK;

4. Своевременная доставка, высокое качество и внимательное обслуживание после продажи;

5. Сертификат CE, iso;

Описание

маркер

В прошлом в крышах печей электродуговых печей (ЭДП) в основном использовались плиты с полностью водоохлаждаемыми крышками, каменные плиты или плиты с полу-водоохлаждаемыми каменными крышками. Эти крышки печей имеют относительно короткий срок службы, что связано с высокой степенью утечки электрической дуги и общим разрушением каменной кладки крышки печи с водоохлаждаемым покрытием пластинчатого типа. Однако вероятность протечки и обрушения крышки печи с водяным охлаждением пластинчатого типа находится между двумя вышеперечисленными факторами, но срок службы каменной кладки невелик.

Современное использование трубчатых крышек печей с водяным охлаждением позволило эффективно преодолеть недостатки традиционных крышек печей. Однако из-за особенностей технологического процесса во время обычного процесса плавки в ЭДП-печи большое количество стального шлака, содержащего токопроводящие материалы, разбрызгивается и скапливается между верхней частью крышки печи, центральной крышкой малой печи и водоохлаждаемой защитной плитой. Этот стальной шлак накапливается до определенной толщины, и когда токопроводящие материалы в шлаке могут пропускать большие токи, они прорываются через водоохлаждаемую защитную пластину и вызывают утечки воды, что нарушает нормальный производственный ритм. Исходя из существующих производственных условий при выплавке стали в дуговой электропечи 40т с водоохлаждаемым кожухом, конструкция кожуха водоохлаждаемой печи была изменена с цельного на разъемный. Срок службы усовершенствованной крышки печи с водяным охлаждением увеличился с многократного ремонта при сварке менее чем за 1000 плавок до однократного использования в 4508 плавок. После использования содержание (H) в расплавленной стали снизилось на 26,7%, что позволило снизить производственные затраты, улучшить качество расплавленной стали и эффективность плавки.