Лучшие установки для печей производства высокоуглеродистого феррохрома

Лучшие установки для печей производства высокоуглеродистого феррохрома

Производство высокоуглеродистого феррохрома – сложный и энергоемкий процесс, требующий специального оборудования и точной настройки параметров работы печи. От правильного выбора и настройки установки напрямую зависит эффективность производства, качество конечного продукта и безопасность персонала. Рассмотрим ключевые аспекты, определяющие лучшие установки для плавки феррохрома.

1. Тип печи и её конструкция:

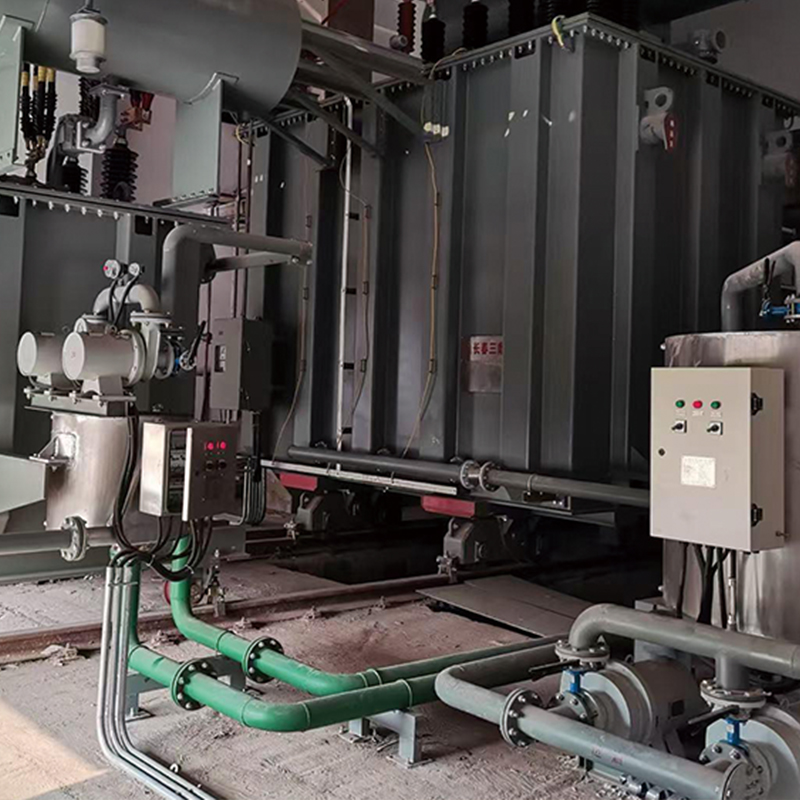

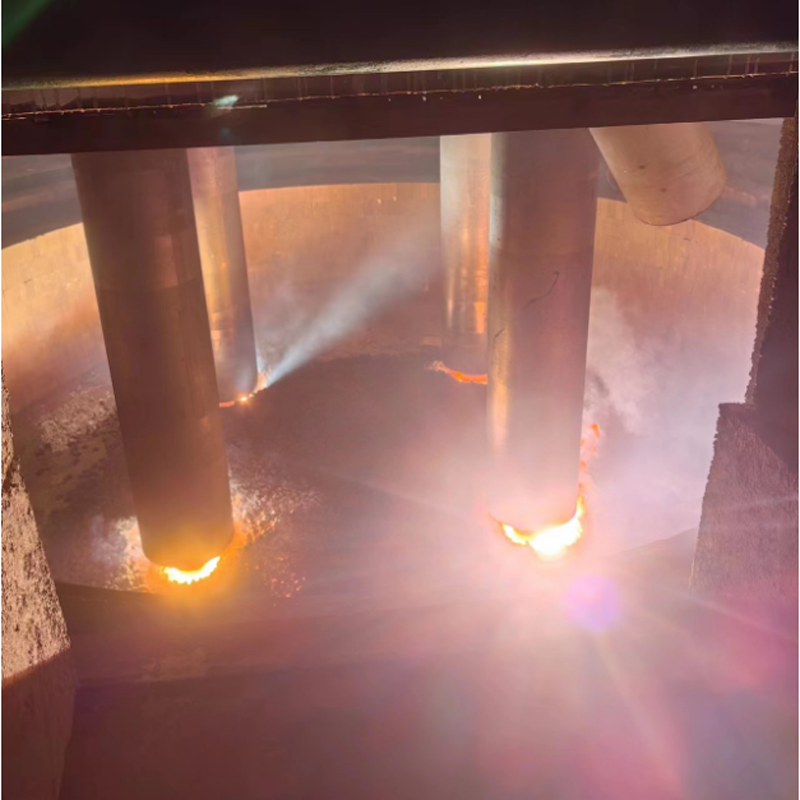

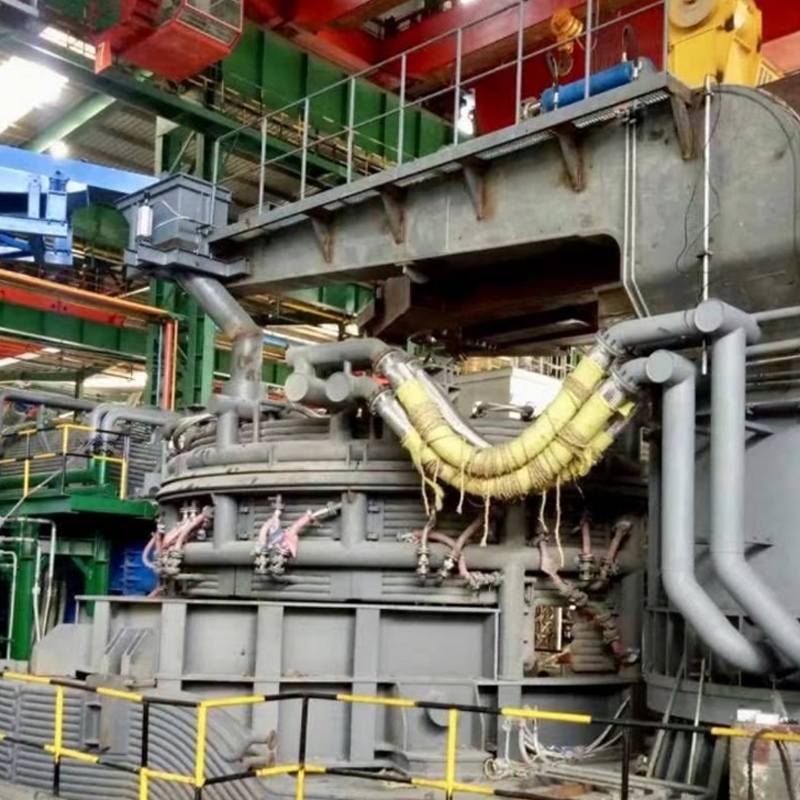

Наиболее распространенными типами печей для производства высокоуглеродистого феррохрома являются электродуговые печи. Они обеспечивают высокую температуру, необходимую для плавления шихты, состоящей из хромитовой руды, кокса и флюсов. Однако, для достижения оптимальных результатов, важна не только сама электродуговая печь, но и её конструкция. Ключевыми элементами являются: эффективная система охлаждения футеровки (для увеличения срока службы печи), современная система регулирования дуги (для стабильного процесса плавления и минимизации потерь энергии), а также система подачи шихты, обеспечивающая равномерное распределение материалов и предотвращающая образование холодных зон в печи. Более современные модели оснащаются системами автоматического контроля и управления, что позволяет оптимизировать процесс и повысить производительность.

2. Система пылеулавливания и газоочистки:

Производство феррохрома сопровождается образованием значительного количества вредных выбросов в атмосферу. Поэтому, наличие эффективной системы пылеулавливания и газоочистки – это не просто требование экологического законодательства, а залог здоровья рабочих и сохранения окружающей среды. Лучшие установки оснащаются современными фильтрами, способными задерживать до 99% пыли и вредных газов. Это включает в себя многоступенчатую систему очистки, использование специальных фильтрующих материалов и эффективных методов утилизации или обезвреживания собранных отходов.

3. Автоматизация и система контроля:

Современные установки для производства высокоуглеродистого феррохрома все чаще оснащаются автоматизированными системами управления. Это позволяет контролировать все параметры процесса в реальном времени, отслеживать отклонения от заданных параметров и своевременно корректировать режим работы печи. Автоматизация не только повышает эффективность и качество продукции, но и снижает риск возникновения аварийных ситуаций, а также уменьшает потребность в ручном труде. Системы мониторинга позволяют анализировать данные, идентифицировать узкие места и оптимизировать технологический процесс, что в конечном итоге приводит к снижению себестоимости продукции и повышению конкурентоспособности предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

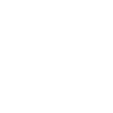

Сборка медной пресс-формы

Сборка медной пресс-формы -

Вторичная рафинировочная печь

Вторичная рафинировочная печь -

Вертикальный токарный станок

Вертикальный токарный станок -

Водяное охлаждаемое копьё

Водяное охлаждаемое копьё -

Ковшовый подогреватель

Ковшовый подогреватель -

DC печь с погруженной дугой

DC печь с погруженной дугой -

Система дозирования

Система дозирования -

Шкаф охлаждения для прутковых прокатов

Шкаф охлаждения для прутковых прокатов -

Печь для вакуумной дегазации (VD)

Печь для вакуумной дегазации (VD) -

Электродуговая печь с непрерывной загрузкой

Электродуговая печь с непрерывной загрузкой -

Верхний и нижний корпуса дуговой электропечи

Верхний и нижний корпуса дуговой электропечи -

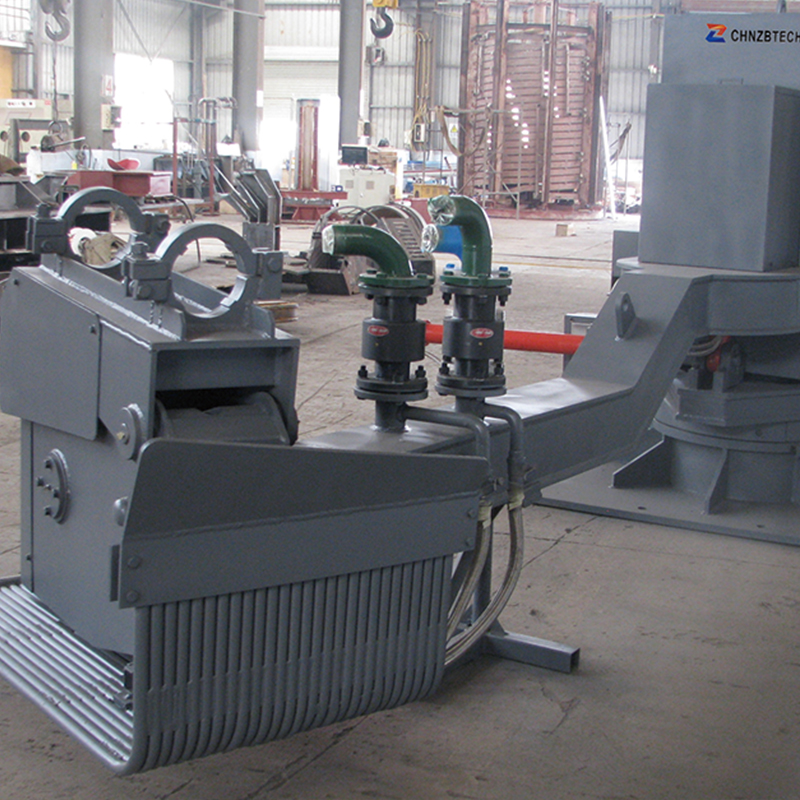

Охлаждающий станок

Охлаждающий станок

Связанный поиск

Связанный поиск- Высококачественные продукты для электродуговых сталеплавильных печей

- Охлаждающие кристаллизаторы заводы в Китае

- Поставщики дуговая сталеплавильная печь

- Высококачественная продукция для дуговых печей переменного тока

- Высококачественные универсальные системы дымоудаления

- Лучшая канистра для шлака

- Заводы по производству емкостей для шлака

- Цена частей OEM печи

- Дуговые сталеплавильные печи заводы в Китае

- Поставщики Индукторы для индукционных печей из Китая