Производители оборудования для непрерывного литья заготовок

Производители оборудования для непрерывного литья заготовок

Непрерывное литье заготовок – сложный, но важный процесс, позволяющий получать длинные, сплошные металлические заготовки. Представьте себе гигантскую, непрерывно работающую машину, которая из расплавленного металла формирует, например, рельсы для железных дорог или профили для строительных конструкций. За этим процессом стоят целые команды инженеров и производителей оборудования, которые постоянно совершенствуют технологии и машины.

Разнообразие решений и специфические требования

Современные производители предлагают широкий спектр оборудования для непрерывного литья. Разница между машинами заключается не только в размерах и производительности, но и в специфике применения. Для производства сложных профилей нужны более точные и гибкие системы, чем для обычных заготовок. Например, оборудование для литья стали для автомобильных деталей будет отличаться от оборудования для литья алюминия для авиационных компонентов. Производители учитывают все нюансы, от физико-химических свойств металла до требуемых геометрических параметров готового изделия. Это требует глубоких знаний и постоянного внедрения инноваций.

От технологии до персонала: обеспечение качества

Ключевым фактором успеха любого производственного процесса является качество. В непрерывном литье заготовок качество контролируется на каждом этапе – от подготовки сырья до контроля готовой продукции. Современные линии оборудованы датчиками и системами автоматического контроля, обеспечивающими точность и стабильность процесса. Но не менее важно и человеческое участие. Квалифицированные специалисты контролируют работу оборудования, следят за соблюдением технологических параметров и оперативно реагируют на возникающие проблемы. Это как оркестр, где каждый инструмент играет свою роль, чтобы получить гармоничный результат.

Инновации и будущее непрерывного литья

Рынок оборудования для непрерывного литья заготовок постоянно развивается. Производители вкладывают значительные средства в исследования и разработки, стремясь к повышению производительности, экономичности и эффективности. Новые технологии, такие как использование высокотехнологичных сплавов и оптимизация энергопотребления, играют ключевую роль в будущем этого процесса. Мы можем ожидать, что в ближайшие годы оборудование станет еще более интеллектуальным, автоматизированным и способным к самодиагностике, что, в свою очередь, значительно улучшит качество выпускаемой продукции и сократит время простоя оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

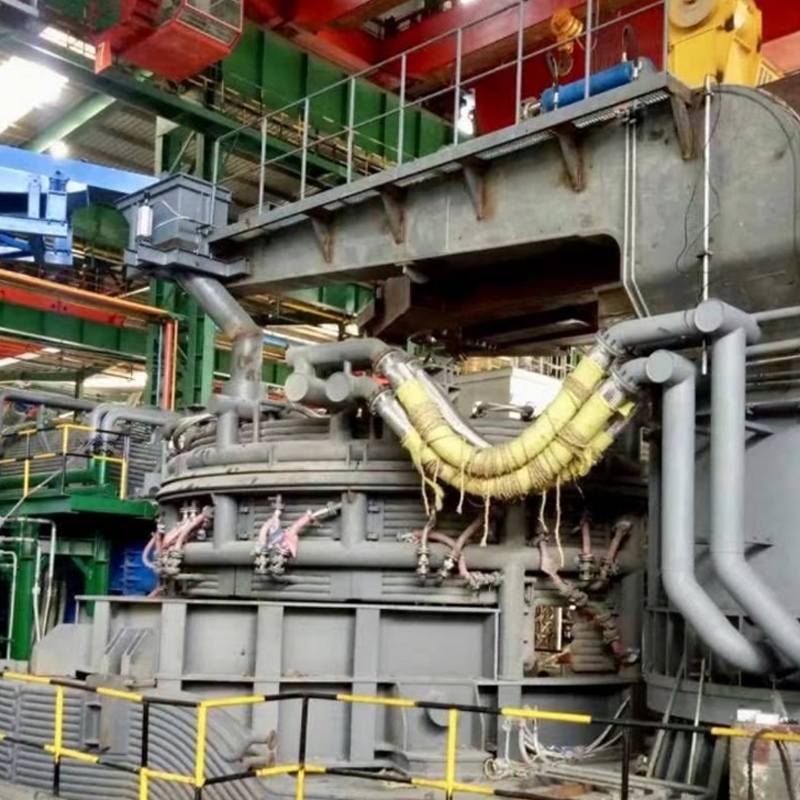

Дуговая печь постоянного тока

Дуговая печь постоянного тока -

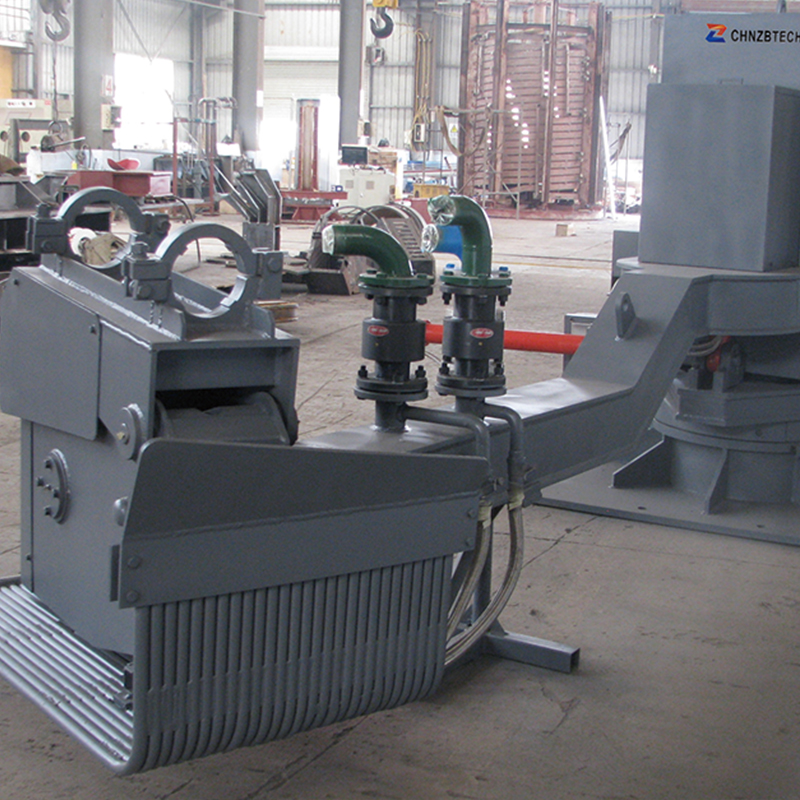

Машина непрерывной разливки

Машина непрерывной разливки -

Водяное охлаждаемое копьё

Водяное охлаждаемое копьё -

Индукционная печь

Индукционная печь -

Верхний и нижний корпуса дуговой электропечи

Верхний и нижний корпуса дуговой электропечи -

Ленточный конвейер для материалов

Ленточный конвейер для материалов -

Манипулятор кислородного пистолета

Манипулятор кислородного пистолета -

Электродуговая печь с непрерывной загрузкой

Электродуговая печь с непрерывной загрузкой -

Шкаф управления электродами

Шкаф управления электродами -

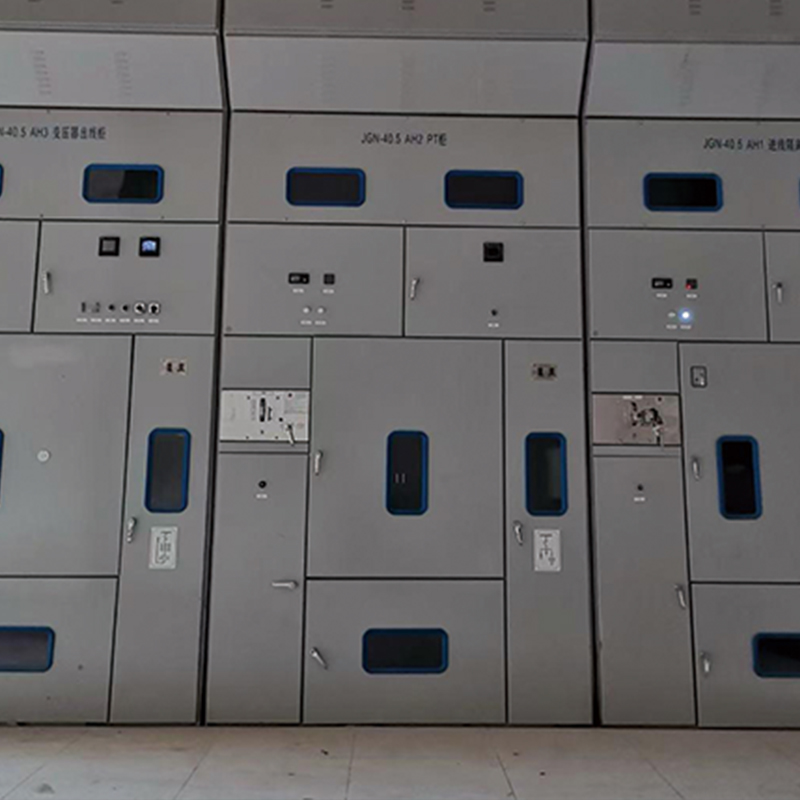

Высоковольтные шкафы / низковольтные шкафы

Высоковольтные шкафы / низковольтные шкафы -

Система пылеудаления

Система пылеудаления -

Система дозирования

Система дозирования

Связанный поиск

Связанный поиск- Производители электронных систем управления

- медно графитовый электрод купить

- Продукция для печных огнеупоров

- Производители электродуговых печей

- Лучшая установка электрической дуговой печи

- Завод по производству электродных кронштейнов

- Производители печных трансформаторов

- Установки для футеровки электродуговых печей

- Изделия индукционных печей

- Приобретенный зажим напряжения электрода