Производители шлаковых ковшей

Производители шлаковых ковшей

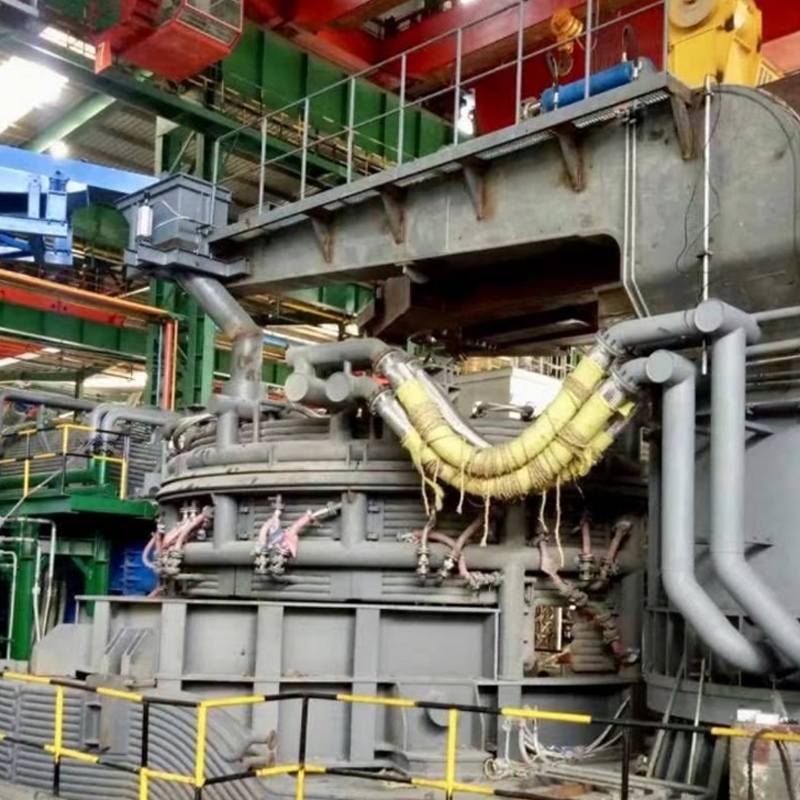

Шлаковые ковшы – незаменимый инструмент в металлургическом производстве. Представьте себе гигантские емкости, предназначенные для сбора и перемещения шлака – вредных отходов, образующихся при плавке металлов. Эти ковшы, способные выдерживать огромные температуры и давление, играют ключевую роль в технологическом процессе. А кто же стоят за их созданием? Производители шлаковых ковшей – это предприятия, которые обеспечивают надежность и качество этого важного оборудования.

Материалы и технологии – основа прочности

Создать ковш, который выдержит раскаленный шлак и интенсивные нагрузки, требует высочайшей квалификации и использования особых материалов. Производители используют специальные марки стали, которые обладают высокой жаропрочностью и способностью противостоять коррозии. Используемые технологии – от сварки до обработки – должны быть отработаны до совершенства. Только тогда ковш сможет прослужить долгие годы, сохраняя свою функциональность и безопасность. Представьте, насколько сложно обеспечить точность и надежность каждой детали такого мощного инструмента.

Разнообразие форм и размеров – под ваши нужды

Различные типы сталеплавильных процессов требуют разных типов ковшей. Производители предлагают разнообразные модели, отличающиеся по размерам, форме, а также особенностям конструкции. Один ковш может быть предназначен для сбора шлака от плавки стали, другой – для работы с цветными металлами. От сложности и размеров плавки зависит и размер ковша. Поэтому, производители работая с заказчиком, подбирают оптимальный вариант, учитывая специфику работы и производственные условия. Это подобно пошиву одежды: требуется индивидуальный подход, чтобы изделие идеально соответствовало потребностям.

Надежность и безопасность – приоритет для производителей

Производство шлаковых ковшей – это не просто технический процесс. Безопасность персонала и эффективная работа всей металлургической линии – прямо зависят от качества этих ковшей. Производители уделяют пристальное внимание вопросам качества и безопасности своей продукции. Строгий контроль на всех этапах производства – от выбора материалов до окончательной проверки готовности ковша – обеспечивает высокий уровень надежности и долговечности. Это гарантия того, что металлургическая работа пройдет гладко и без непредвиденных поломок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Охлаждающий станок

Охлаждающий станок -

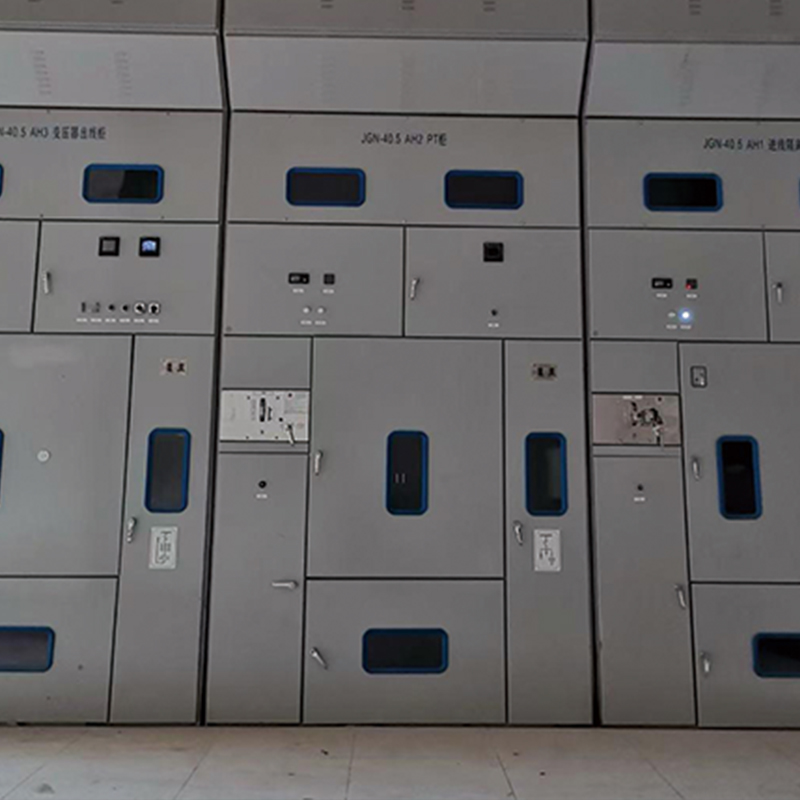

Высоковольтные шкафы / низковольтные шкафы

Высоковольтные шкафы / низковольтные шкафы -

Вертикальный токарный станок

Вертикальный токарный станок -

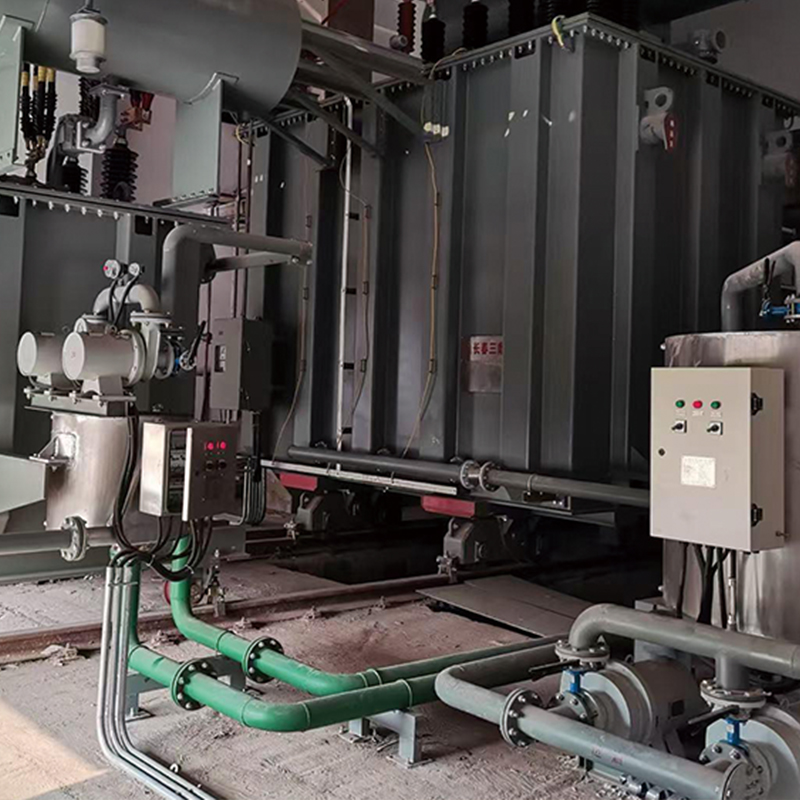

Вакуумный механический насос

Вакуумный механический насос -

Печь для вакуумной дегазации (VD)

Печь для вакуумной дегазации (VD) -

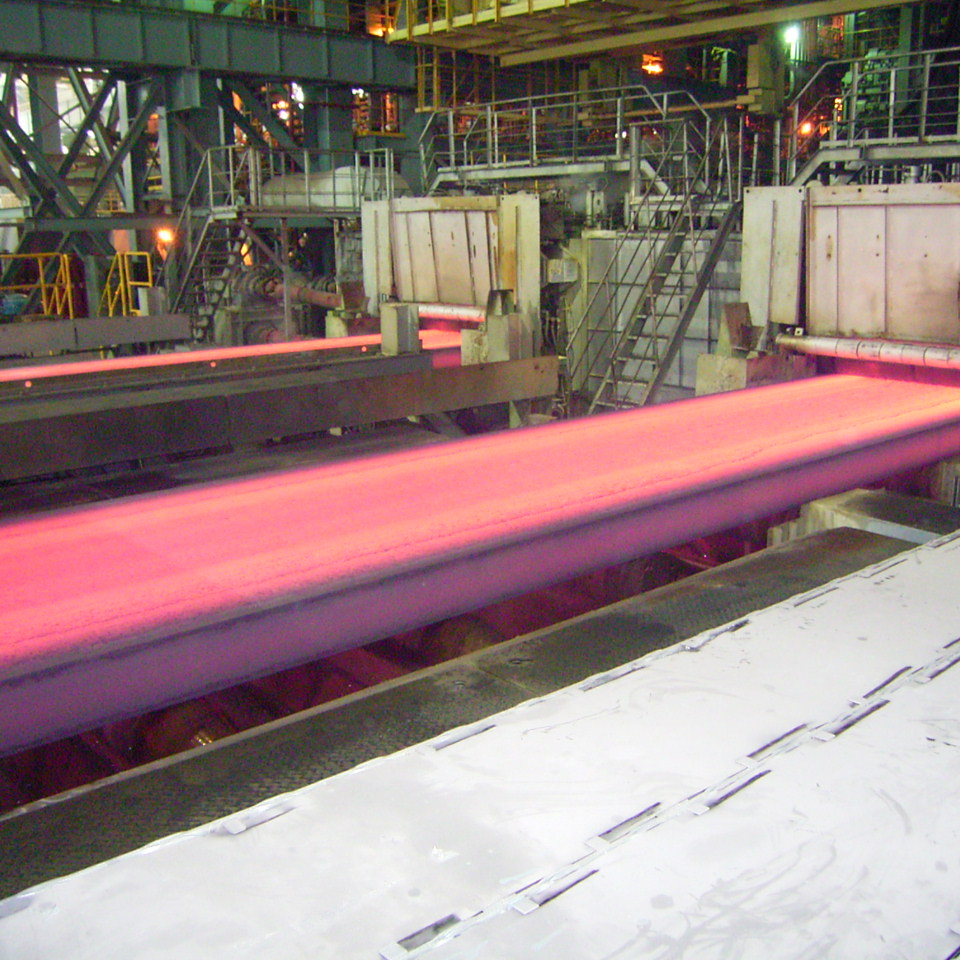

Машина непрерывного литья слябов

Машина непрерывного литья слябов -

Электродный рычаг с медной оболочкой

Электродный рычаг с медной оболочкой -

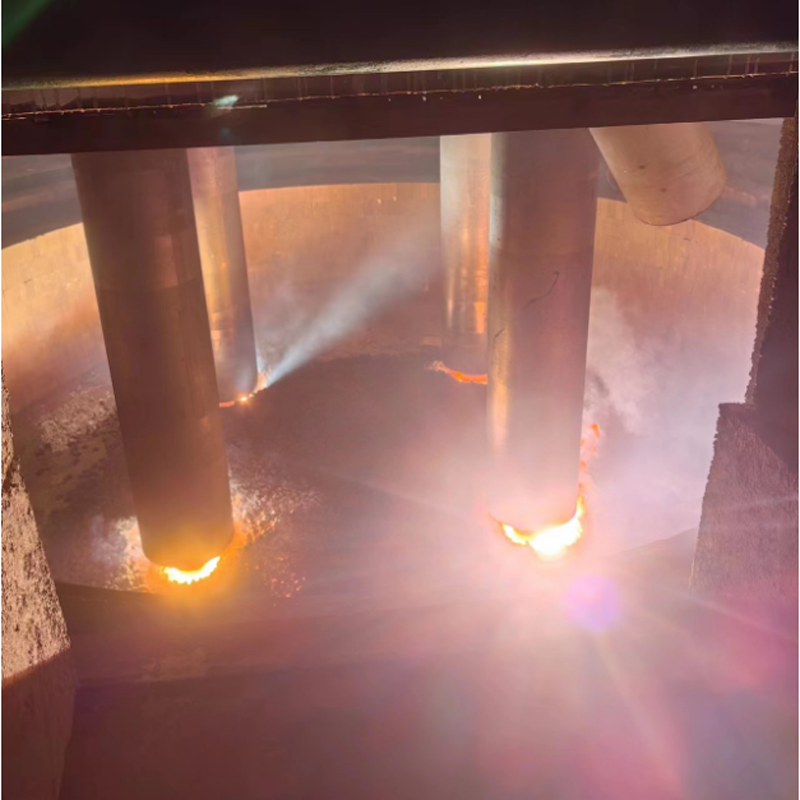

Электродуговая печь с непрерывной загрузкой

Электродуговая печь с непрерывной загрузкой -

Печь ЭШП

Печь ЭШП -

Электродуговая печь с верхней загрузкой

Электродуговая печь с верхней загрузкой -

DC печь с погруженной дугой

DC печь с погруженной дугой -

Панели с водяным охлаждением

Панели с водяным охлаждением

Связанный поиск

Связанный поиск- Установки для сталеразливочных ковшей

- Высококачественные стальные копья

- аргонно-кислородная декарбонизация

- Завод по производству кислородных пистолетов

- Изделия для токов средней частоты

- Лучшая футеровка электродуговой печи

- Форма для изготовления круглых заготовок

- Лучшее производство кристаллизаторов

- Лучшая вакуумная дегазационная печь

- Оборудование для высоковольтных распределительных устройств