Продукция

-

Корундовая печь

-

Панели с водяным охлаждением

-

Система пылеудаления

-

Силикомарганцевая печь

-

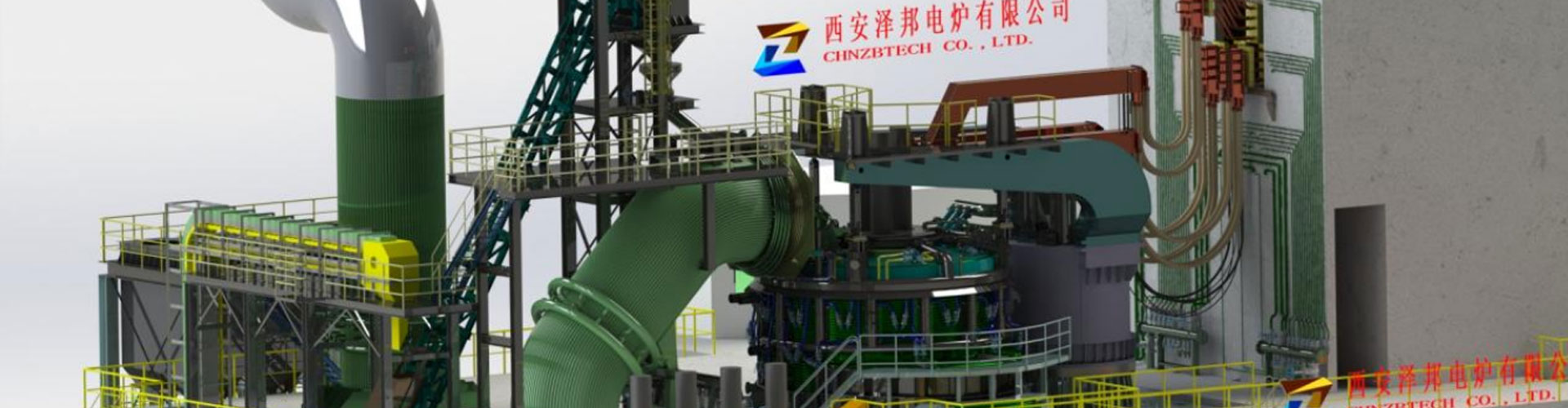

Электродуговая печь с верхней загрузкой

-

Манипулятор кислородного пистолета

-

Машина непрерывного литья квадратных заготовок

-

Ковшовая тележка

-

Вакуумный механический насос

-

Аргонно-кислородное обезуглероживание

-

Ковшовый подогреватель

-

Ведро для мусора

-

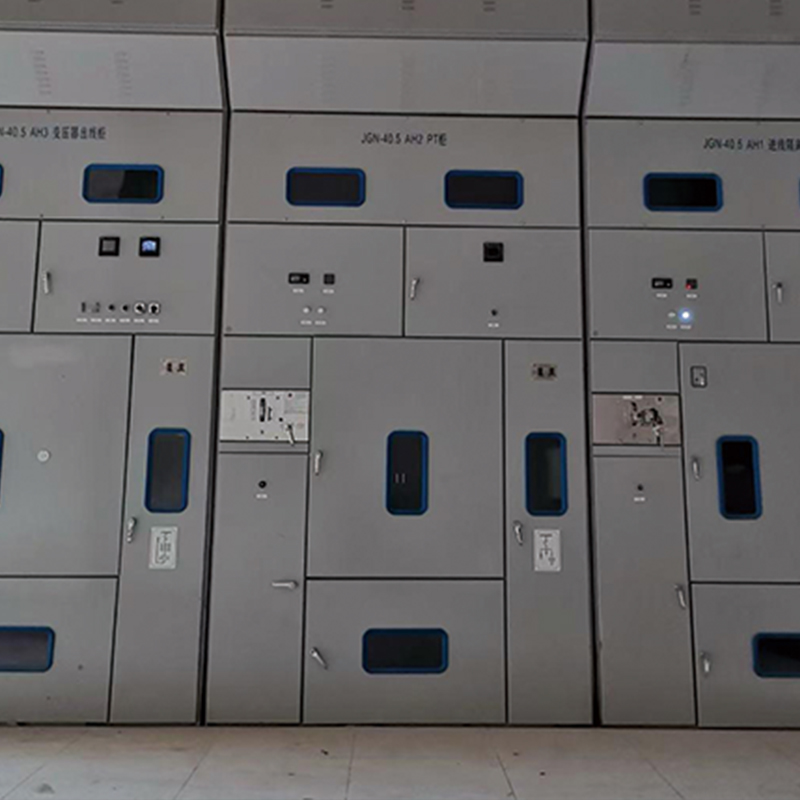

Шкаф управления электродами

-

Вертикальный токарный станок

-

Охлаждающий станок

-

Печь ЭШП

Шкаф охлаждения для прутковых прокатов

Верхняя часть электродуговых печей, как правило, изготавливается из высокоглиноземистых кирпичей с содержанием глинозема 75-85%. По сравнению с кремниевыми кирпичами, высокоглиноземистые кирпичи характеризуются высокой огнестойкостью, хорошей устойчивостью к термическим ударам и высокой прочнос...

Описание

маркер

Верхняя часть электродуговых печей, как правило, изготавливается из высокоглиноземистых кирпичей с содержанием глинозема 75-85%. По сравнению с кремниевыми кирпичами, высокоглиноземистые кирпичи характеризуются высокой огнестойкостью, хорошей устойчивостью к термическим ударам и высокой прочностью на сжатие. Благодаря богатым запасам бокситов в Китае, кирпич с высоким содержанием глинозема стал основным огнеупорным материалом для печей с электродуговыми печами, срок службы которых примерно в 2-3 раза превышает срок службы печей из кремниевого кирпича. С развитием больших электропечей сверхвысокой мощности срок службы кирпича с высоким содержанием глинозема также сокращается, что приводит к дальнейшему использованию щелочного кирпича, такого как обожженный или необожженный магниевый кирпич и магний-хромовый кирпич. Ее также можно установить, купив у продавцов готовые огнеупорные детали. По сравнению с обычной каменной кровлей, она обладает такими преимуществами, как удобство конструкции, хорошая герметичность, высокая устойчивость к излучению электрической дуги и быстрому охлаждению и нагреву.

Стенка печи делится на общие стенки печи, зоны выхода шлака и горячие точки вблизи дуги. Как правило, стенки печей в основном возводятся из магнезиального кирпича, доломитового кирпича и магнезиальных брикетов, а также бывают случаи, когда необожженный магнезиальный щелочной кирпич и асфальт сочетаются с магнезиальными и доломитовыми набивочными материалами. Стенки электродуговых печей для выплавки сверхвысокой мощности или специальной стали изготавливаются из магниево-хромового кирпича и высококачественного магниевого кирпича.

Зона выхода шлака и горячие точки являются слабыми звеньями стенки печи. В связи с тем, что срок службы стенки печи в основном зависит от степени повреждения зоны горячих точек, особое внимание следует уделять футеровке печи в этой области. На ранних этапах для кладки часто использовались магниево-хромовые кирпичи, срок службы которых составлял 100-250 лет. В настоящее время для кладки широко используются магниево-углеродистые кирпичи, которые обладают отличной термостойкостью и шлакоустойчивостью. Срок службы значительно увеличился и составляет более 300 циклов нагрева.

Чтобы свести к минимуму повреждения стенки печи и продлить срок ее службы, в стенку печи также устанавливаются такие меры, как установка водоохлаждаемого короба или рубашки с водяным охлаждением. На внутреннюю поверхность стенки печи наносится слой огнеупорного покрытия для образования защитного слоя шлака, что позволяет эффективно снизить удельный расход огнеупорных материалов, но при этом увеличивается соответствующее энергопотребление.

Основание EAF и набивная облицовка должны быть изготовлены из высококачественной магнезии или плавленой магнезии. При строительстве следует обращать внимание на соединение и взаимоподключение каждого слоя, а толщина и плотность каждого слоя должны быть одинаковыми. Под утрамбовывающим слоем должен быть рабочий слой и несъемная облицовка. Рабочий слой должен быть выполнен из битуминозной крошки в сочетании с магниевыми кирпичами, а несъемная облицовка должна быть в основном выполнена из магниевых кирпичей. В зоне шлаковых отложений выше откоса насыпи из-за сильной эрозии шлака часто используются облицовочные кирпичи, которые соответствуют или схожи с зоной горячих точек стенки печи, например, литые магний-хромовые кирпичи или комбинированные с магний-хромовыми кирпичами для кладки. Лучше использовать магнийуглеродистые кирпичи.

Современный способ использования эксцентрикового выпускного отверстия в нижней части печи заключается в изменении положения корпуса печи с наклонного на неподвижное и установке выпускного отверстия в эксцентричном положении нижней части печи для замены выпускной канавки. Его преимущества заключаются в отмене опрокидывания оборудования, увеличении площади стенки с водяным охлаждением, уменьшении повреждения футеровки печи, соответствующем снижении температуры выпуска и сокращении времени выпуска, тем самым снижая затраты. Эксцентриковый стальной выпускной патрубок изготовлен из пропитанного асфальтом и обожженного магнезиального кирпича, трубный патрубок изготовлен из магнезиально-углеродного кирпича, скрепленного смолой, с содержанием углерода 15%, а торцевой патрубок изготовлен из магнезиально-углеродного кирпича, скрепленного смолой, с содержанием углерода 10-15%, и магнезиально-углеродный кирпич, скрепленный смолой. Кирпич ALO-C-SiC с содержанием углерода 15%. Для обеспечения плавного нарезания резьбы по стали в качестве дренажного материала часто используется крупнозернистый песок на основе оливина.

Графитовый электрод для измерения EAF и LF обычно подразделяется на RP, HP и UHP в зависимости от мощности и тока.

Название продукта: Графитовый электрод UHP

| Нормальный диаметр (mm) |

Грузоподъемность (A) |

Плотность тока (A/cm2) |

| 200 | 5000~9000 | 18~25 |

| 225 | 6500~10000 | 18~28 |

| 250 | 80000~13000 | 18~25 |

| 300 | 13000~17400 | 17~24 |

| 350 | 17400~24000 | 17~24 |

| 400 | 21000~31000 | 16~24 |

| 450 | 50000~97000 | 15~24 |

| 500 | 25000~40000 | 15~24 |

| 550 | 44000~58000 | 15~24 |

| 600 | 52000~67000 | 15~24 |